工程に異常がなく、管理状態と言えるかどうかを統計的に判断できる手法が管理図です。

管理図は製造業における統計的工程管理(SPC)で必須の手法です。

今回の記事では、まず管理図の概要を解説し、その後の記事で各管理図を詳しく解説していきます。

1. 管理図とは

製品の品質を常に安定な状態で維持するには、製品を生み出す工程を安定な状態に維持する必要があります。

そこで用いられるのが管理図です。

管理図とは、工程の過去の状況を物差しとして、品質特性の現在の状況が管理状態と言えるかどうかを統計的に評価し、工程に問題があると判断されたらその要因を除去し、再発防止を施すことで工程を管理状態に維持するための手法です。

1-1. 統計的管理状態とは

工程で作られる製品の品質特性は常に同じではなく、必ずばらつきを持っています。

これは、いくら工程をしっかり管理しても、品質特性に影響を与える要因(環境、設備、材料、人員など)のばらつきを、完璧に抑えることができないからです。

ばらつきを発生させる要因は多数ありますが、以下の2つに分類できます。

(1) 工程をしっかり管理しても、どうしても避けられないばらつきを発生させる偶然原因(原材料の許容範囲内での変動など)

(2) いつもと違った突き止められる異常原因(作業手順書通りに作業しなかったなど)

偶然原因だけが品質のばらつきの原因となっている状態を、統計的管理状態にある、あるいは単に管理状態にある、と言います。

一方、工程に異常原因が存在する場合は、その工程は管理状態にない、あるいは管理されていない、と言います。

1-2. 管理図の役割

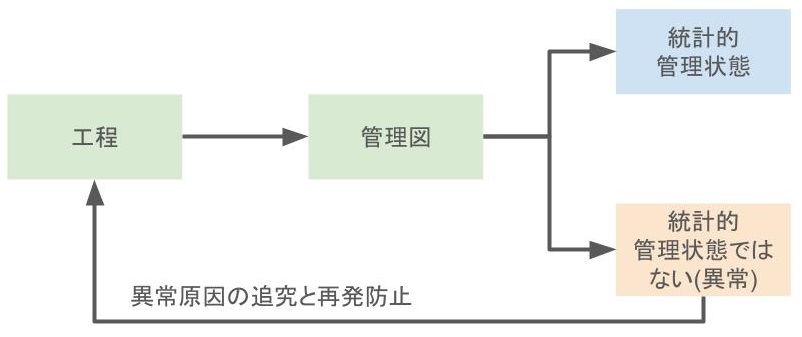

管理図を使った工程管理のイメージをまとめると、以下の図のように表せます。

管理図にプロットしたとき品質特性が許容範囲(管理限界)に収まれば、工程は通常のばらつきの範囲内とみなし、「工程は統計的管理状態にある、つまり安定している」と判断します。

一方、品質特性が許容範囲を越えた場合、何らかの異常原因により許容範囲を越えたとみなし、「工程は統計的管理状態でない、つまり工程に異常がある」と判断します。

なお、データが許容範囲に収まっていても、癖のある並び方が見られれば異常とみなします。

具体的にどのような場合が異常かについては、管理図の見方(別の記事)で説明します。

1-3. 管理図を構成する要素

製造業で用いられる管理図はシューハート管理図が一般的ですので、以後用いる「管理図」はシューハート管理図を指していることをご理解ください。

シューハート管理図以外にも、累積和管理図、移動平均管理図などがありますが、あまり一般的ではないので解説はいたしません。

さて、管理図はプロットするデータの違いに対応して、いくつかの種類があります。

しかし、管理図を構成する要素はすべて同じですので、個々の管理図の解説は別の記事に譲り、ここでは管理図を構成する要素を解説します。

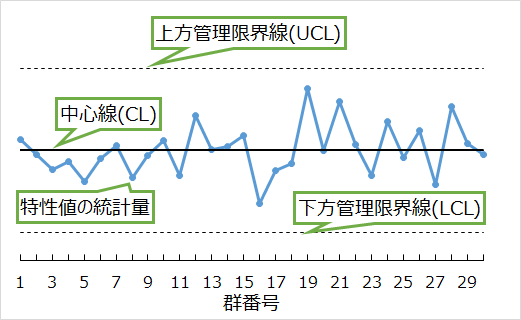

管理図を構成する要素を以下の図に示します。

管理図は、特性値、中心線、上方管理限界線、下方管理限界線から成り立っています。

それぞれの求め方の概要は後ほど解説しますが、詳細な求め方は各管理図の記事で解説します。

管理図は、プロットする統計量の標準偏差の3倍の位置に上下の管理限界線を引く3シグマ法で運用するのが一般的です。

正規分布の確率計算を思い出していただきたいのですが、統計量が正規分布に従うとき、平均の\(\pm3\sigma\)を外れる確率は0.27%でした。

工程が正常に管理されて安定状態にあるとしたら、管理限界線を越えるのは1000回に3回というごくわずかな確率です。

よって、プロットが管理限界線を越えたら、工程は安定状態だがたまたま管理限界線を越えたとは考えず、工程の異常により管理限界線を越えたので何らかの処置をするべきと考えます。

2. 管理図の分類

製造業ではシューハート管理図がよく使われていますが、シューハート管理図にはいろいろな種類があります。

大きく2つに分類すると、管理限界線の引き方による分類と使用する統計量による分類です。

2-1. 管理限界線の引き方による分類

管理限界線の引き方による分類として、

①標準値が与えられていない場合

②標準値が与えられている場合

の2種類があります。

標準値とは目標値や要求値のことで、管理状態における工程の分布のパラメータ(工程の平均\(\mu_0\)、工程の標準偏差\(\sigma_0\)など)を用います。

①標準値が与えられていない場合

得られた特性値(統計量)から、管理図の中心線や管理限界線を求めます。

そして、特性値をプロットして工程が管理状態であるかを判断します。

製造業であれば、量産直後など管理図用のデータが存在しないときが該当します。

プロットするデータと中心線や管理限界線を求めるデータが同じである管理図を解析用管理図と言い、工程が管理状態であるか否かを調べることが主な目的となります。

②標準値が与えられている場合

目標値となる工程の分布のパラメータが与えられているとき、それらを標準値として中心線や管理限界線を求めます。

管理状態とみなせるデータから中心線や管理限界線がすでに求められていて、中心線と管理限界線がすでに引かれているグラフ用紙に特性値をプロットした管理図を管理用管理図と言います。

工程の品質水準が標準値に通りに維持されているか否かを調べることが、管理用管理図の主な目的です。

通常の製造工程では、初期流動管理のデータでまずは解析用管理図を作成して中心線と管理限界線を求め、日常管理へ移行後は解析用管理図で得られた中心線と管理限界線を使い、管理用管理図を作成して工程を監視・管理します。

2-2. 使用する統計量による分類

扱うデータの種類によって、まずは計量値管理図と計数値管理図の2つに分類でき、統計量によってさらに細かく分けられます。

通常用いられる管理図を以下に示します。

| データの種類 | 例 | 管理図 |

| 計量値 | 寸法、重量、面積、体積、温度、濃度など | \(\bar{X}-R\)管理図 平均値と範囲の管理図 |

| \(\bar{X}-s\)管理図 平均値と標準偏差の管理図 |

||

| \(X-R_m\)管理図 個々の特性値と移動範囲の管理図 |

||

| \(\tilde{X}-R\)管理図 メディアンと範囲の管理図 |

||

| 計数値 | 不適合品率、不適合品数、キズの個数、一定面積当たりのキズの個数など | \(np\)管理図 不適合品数の管理図 |

| \(p\)管理図 不適合品率の管理図 |

||

| \(c\)管理図 不適合数の管理図 |

||

| \(u\)管理図 単位当たりの不適合数の管理図 |

この中で特によく用いられる管理図は\(\bar{X}-R\)管理図です。

\(\bar{X}-R\)管理図は得られたデータを材料ロットごとなど適切な群分けを行い、群ごとに平均値\(\bar{X}\)と範囲\(R\)を求めてプロットした管理図です。

この後の記事では、\(\bar{X}-R\)管理図を使って管理図の作り方と使い方を解説していきます。

3. おわりに

今回は、製造業の工程管理でよく使われる管理図の概要を解説しました。

管理図をうまく活用できれば、工程の異常を検出し不良品の未然防止につなげられます。

この後の記事で、管理図の作り方や使い方を詳しく解説します。