前回の記事では、\(\bar{X}-R\)管理図を使って管理図の作り方を解説しました。

工程管理における管理図の活用②~Xbar-R管理図の作り方

工程管理における管理図の活用②~Xbar-R管理図の作り方

せっかく管理図を作っても、それを工程管理に使わなければ宝の持ち腐れになってしまいます。

よって、管理図を作ったらそれをいかに活用するかが、次の問題です。

つまり、

・管理図からできるだけ多くの情報をくみとること

・管理図から得られた情報で、適切なアクションをとること

が求められます。

前者は管理図の見方であり、後者は工程管理を意味しますが、今回の記事では、作成した管理図の見方(管理状態の判定方法)を解説します。

1. 管理状態の判定方法

管理図の見方を詳しく見ていきます。

1-1. 管理図の見方の概略

管理図は、工程からサンプリングし、得られた測定値や統計量をプロットします。

よって、管理図は工程そのものつまり、母集団ではなく、工程から抜き取られたサンプルであることを、まず意識してください。

われわれはサンプルのデータから得られた管理図を見て、母集団である工程の姿を推測し、工程に対して必要な処置をすることになります。

それは、ときには工程に対して誤った判断をし得ることを意味しているので、それをなるべく少なくしなければなりません。

管理図を見る時は、工程が正常な時にその打点が統計的に起こり得るかを判断の基準としますが、通常は異常と判断できるパターンが現れたかどうかで見るのが一般的です。

管理図は、管理線として中心線と上下の管理限界線が設定されており、点が管理限界線を越えたとき、その点は管理外れといいます。

管理外れの点が現れたときは、偶然原因によって期待される変動よりも大きな変動が起こっていることを意味しており、このような大きな変動が現れたことによって、突き止めることが可能な原因を検出できるわけです。

また、たとえ点が管理限界線を越えていなかったとしても、例えば、連続して下側管理限界に点がはりついているのであれば、それは確率的に考えておかしいよねと、異常の判断を下すことになります。

1-2. 管理状態の具体的な判定方法

次に、工程を異常と判断する具体的なパターンを見ていきます。

工程は管理状態にあると判断する基本的な考え方は、以下の2点が基本です。

・点が管理限界線を越えないこと

・点の並び方に特徴が見られないこと

JIS Z 9020-2では、具体的な以下の4つの異常判定ルールが示されています。

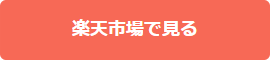

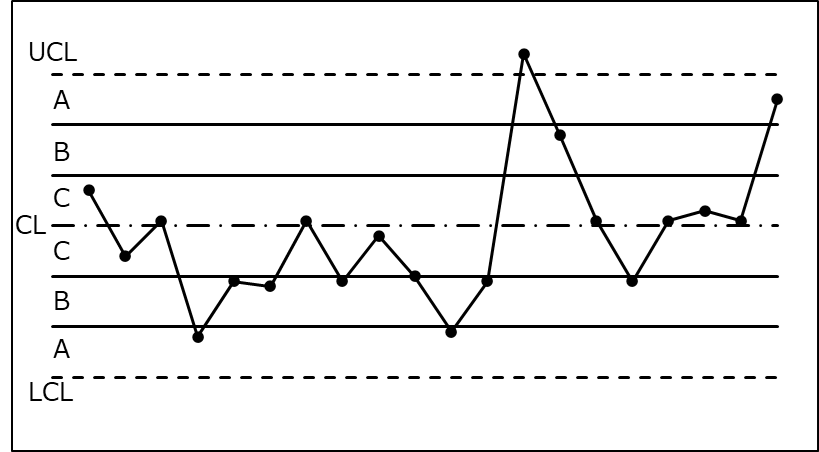

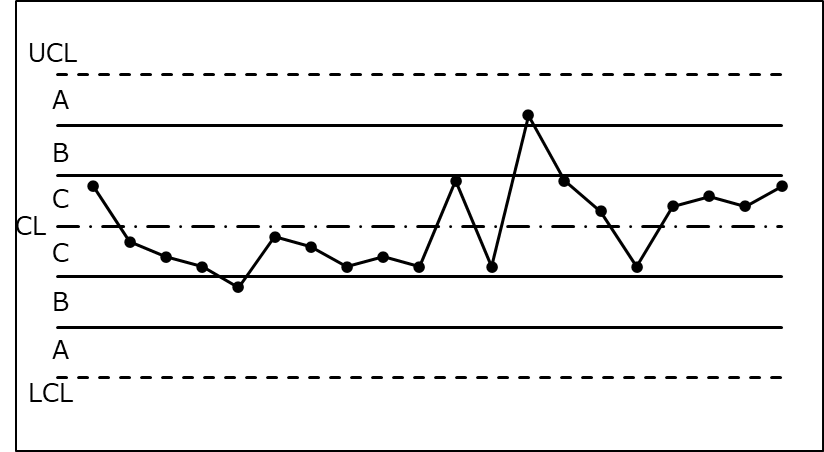

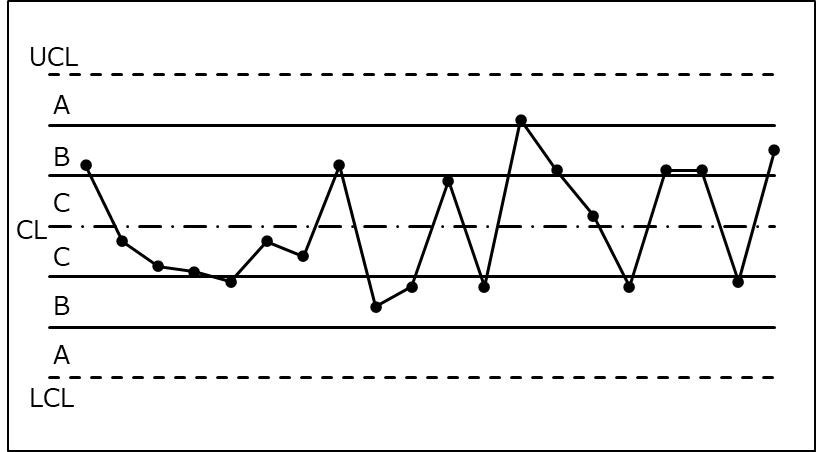

なお、異常判定ルールの中では、管理図は中心線の両側でゾーンA、B、Cに3等分し、各ゾーンは1シグマの幅を意味します。

ルール1:1つまたは複数の点がゾーンAを越えたところ(管理限界の外側)にある

ルール1は、1つの管理外れ状態の存在を示します。

ルール2:中心線の片側に7つ以上の連続する点がある(連)

ルール2は、工程平均または工程変動が中心線から移動していることを示します。

ルール3:全体的に増加または減少する連続する7つ以上の点がある(トレンド)

ルール3は、工程内の系統的な傾向を示します。

ルール4:明らかに不規則でないパターン

ルール4は、工程内の明らかに不規則でないパターンまたは、周期的なパターンを示します。

どこが明らかに不規則でないのかが分かりにくいですが、安定した工程では、確率的にプロットの約2/3がゾーンCに入ります。ルール4はゾーンCにあるプロットが全体の2/3より少ないので、突き止められる何らかの原因があると判断します。

ところで、JIS Z9020-2では、これらのパターンに入ったら必ず異常とみなすわけではなく、あくまでガイドラインとされています。

製品や工程によっては異常とみなせない場合もあるので、過去データの解析結果や管理図の活用目的をもとに、自職場のルールを決めて判断しましょう。

2. 管理図に異常が見つかったときの処置

管理図で異常が見つかったとき(統計的管理状態にないとき)は、適切な処置をして工程を管理状態に戻す必要があります。

異常発見時にやるべきことは、異常の現れ方、工程、製品によって異なるので、ここでは基本的な進め方を紹介します。

2-1. 異常に対する意識の向上

異常が出たときというよりも、常日頃から実施すべきこととして、異常に対する現場の感度を上げておくことが重要です。

得てして、異常にはなったものの規格内には入っているということで、異常がスルーされることもよくあります。

これでは、管理図を作る意味がないので、以下の2点を実施しておく必要があります。

・現場の品質意識の向上

・管理図の使い方や異常発見時の処置方法の標準化と教育・訓練

2-2. 異常発見時の具体的な処置例

管理図に異常が生じたときの具体的な処置例を紹介します。

①管理対象の製品の確認

異常により、規格外品が発生する恐れもあるので、必要に応じて全数検査をするなど、確実に品質を保証する応急処置を取ります。

②原因の追究

なぜ、管理図に異常が見られたか、原因を追究します。

管理図のプロットの傾向を見れば、原因はある程度絞り込めることが多いです。

③原因に対する対策

異常原因が分かったら、異常の原因に対して対策をします。

作業標準の改訂だけで済む場合もあれば、図面の変更にまで及ぶ場合もあります。

④原因が分からない場合

突発的な変動で異常の原因が分からないこともあります。

そのときは再度異常が発生しないか、管理図のプロットの動きを注視します。

異常が発生しても十分に原因追究をしないで、安易に原因不明としないように、注意しましょう。

3. おわりに

今回は、管理図の見方と処置方法について紹介しました。

管理図で異常を発見することも重要ですが、異常に対して行動を起こすことがさらに重要です。

異常を検知するだけでなく、異常の時に具体的にどうするのか、具体的な行動をルール化しておきましょう。